PCBA外觀檢驗標準

日期:2019-05-27 / 人氣: / 來源:www.189hi.cn

一、 PCBA外觀檢驗標準

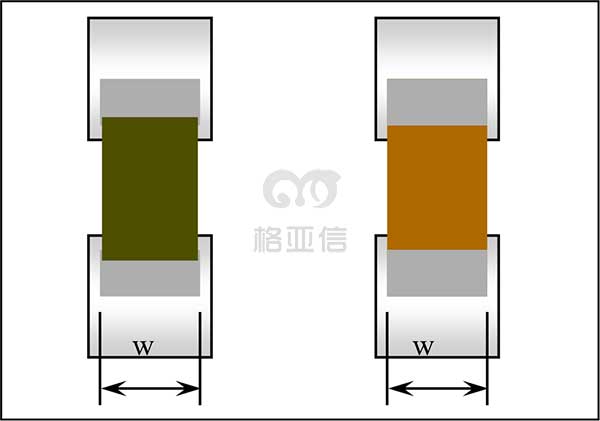

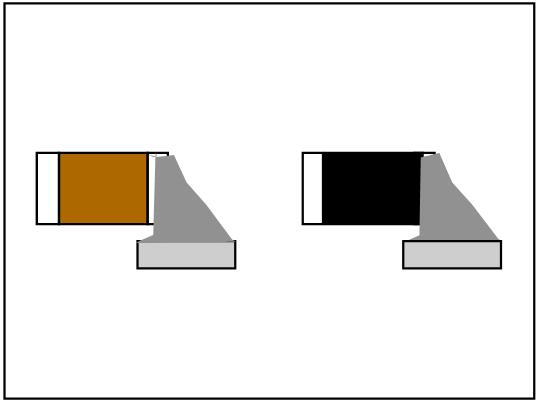

1. 芯片狀(Chip)零件之對準度(組件X方向)

理想狀況

芯片狀零件恰能座落在焊墊的中央且未發生偏出,所有各金屬封頭都能完全與焊墊接觸。

注:此標準(zhun)適用于(yu)三面(mian)或(huo)五面(mian)之芯片(pian)狀零件

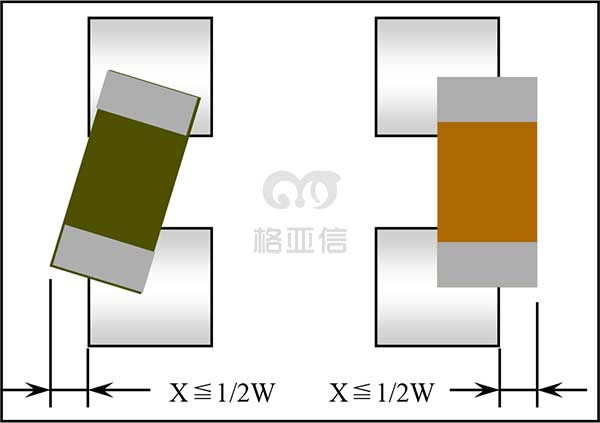

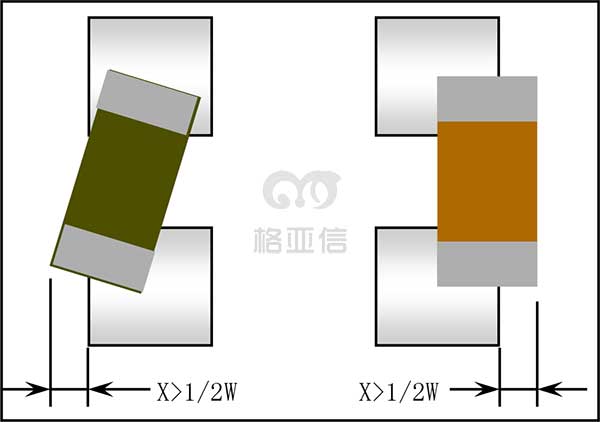

合格

零(ling)件橫向超出焊墊以外,但(dan)尚未大(da)于(yu)其(qi)零(ling)件寬度的50%。(X≦1/2W)

不合格

零件(jian)已橫(heng)向超出焊墊,大于(yu)零件(jian)寬(kuan)度的(de)50%(MI)。(X>1/2W)

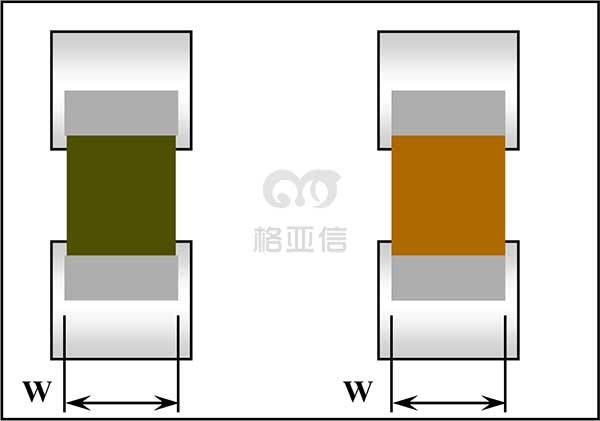

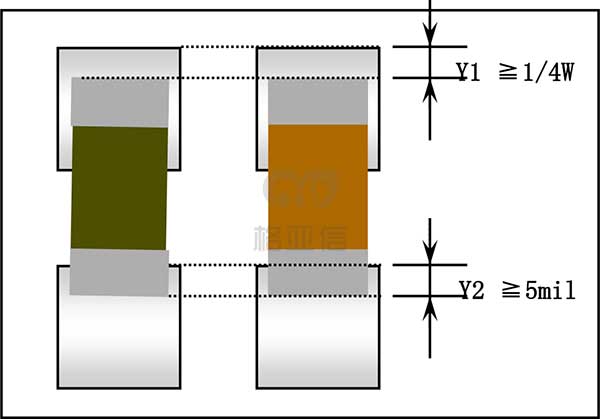

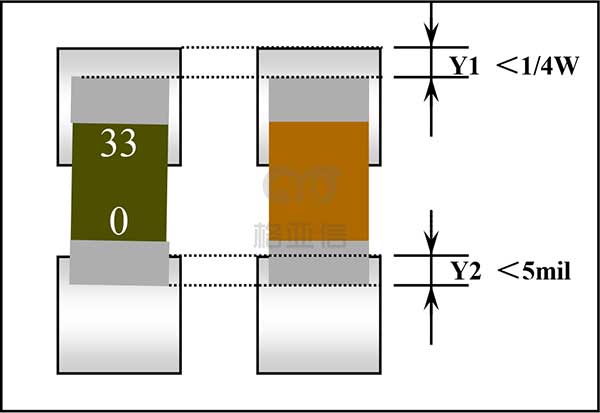

2. 芯片狀(Chip)零件之對準度(組件Y方向)

理想狀況

芯片狀零件恰能座落在焊墊的中央且未發生偏出,所有各金屬封頭都能完全與焊墊接觸。

注:此標準適用(yong)于三面或五面之芯片狀零件(jian)

合格

1. 零件縱向偏移,但焊墊尚保有其零件寬度的25%以上。 (Y1≧1/4W)

2. 金(jin)屬(shu)封頭(tou)縱向滑出焊墊(dian),但(dan)仍蓋住焊墊(dian)5mil(0.13mm)以上。(Y2≧5mil)

不合格

1.零件縱向偏移,焊墊未保有其零件寬度的25%(MI)。(Y1<1/4W)

2.金屬封頭縱向滑(hua)出焊墊,蓋住焊墊不足5mil(0.13mm)(MI)。(Y2<5mil)

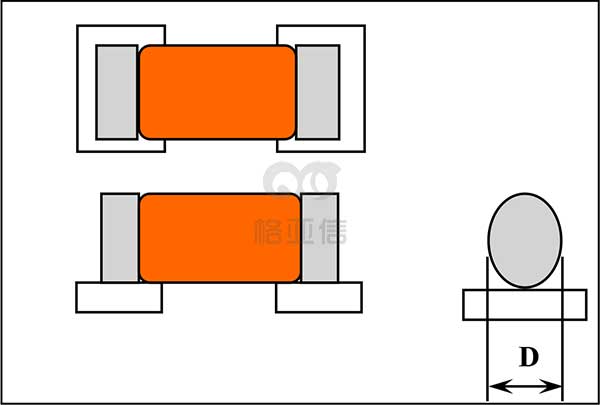

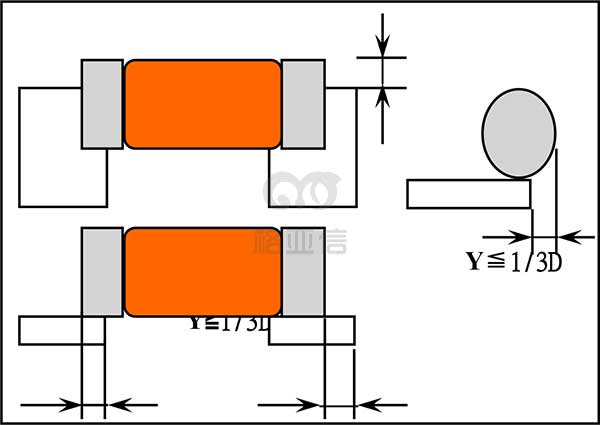

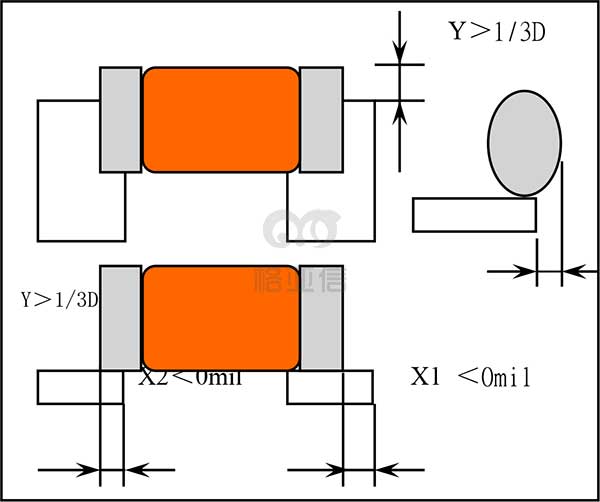

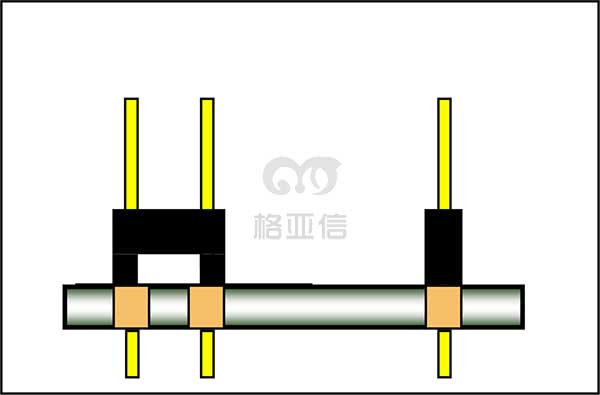

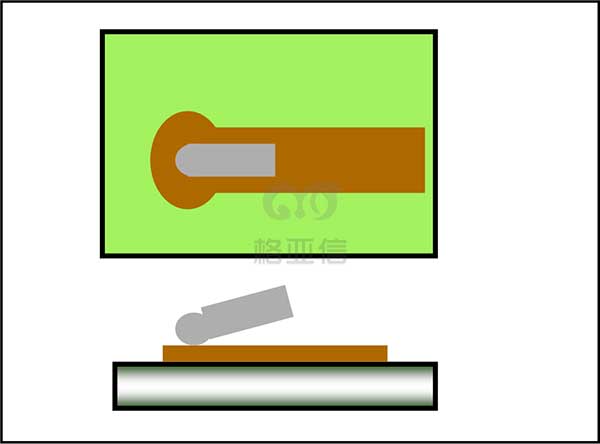

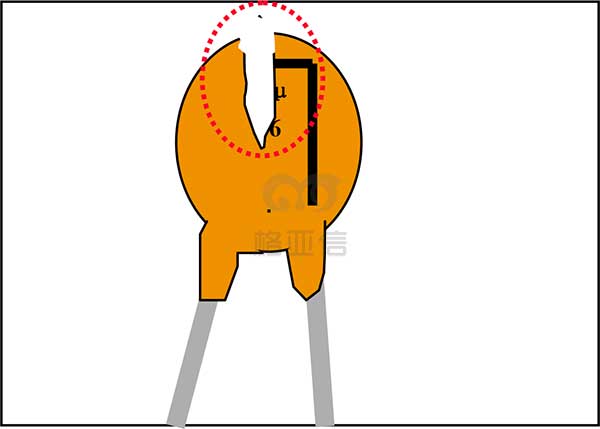

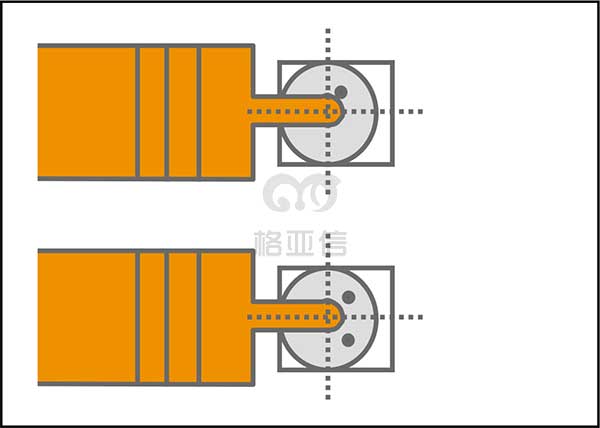

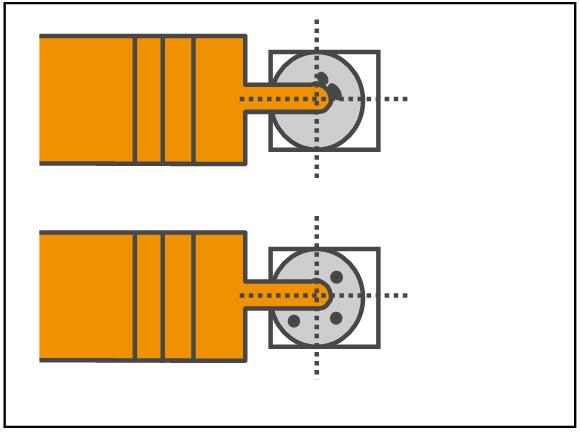

3. 圓筒形(Cylinder)零件之對準度

理想狀況

組件的〝接觸點〞在焊墊中心

注(zhu):為明了起見,焊點上的錫(xi)已(yi)省(sheng)去。

合格

1.組件端寬(短邊)突出焊墊端部份是組件端直徑33%以下。(Y≦1/3D)

2.零件橫向偏移,但焊墊尚保有其零件直徑的33%以上。(X1≧1/3D)

3.金屬(shu)封(feng)頭(tou)橫向滑出焊(han)墊(dian),但仍蓋住(zhu)焊(han)墊(dian)以(yi)上。

不合格

1. 組件端寬(短邊)突出焊墊端部份是組件端直徑33%以上。(MI)。(Y>1/3D)

2. 零件橫向偏移,但焊墊未保有其零件直徑的33%以上(MI)。(X1<1/3D)

3. 金屬封頭(tou)橫向滑出焊墊。

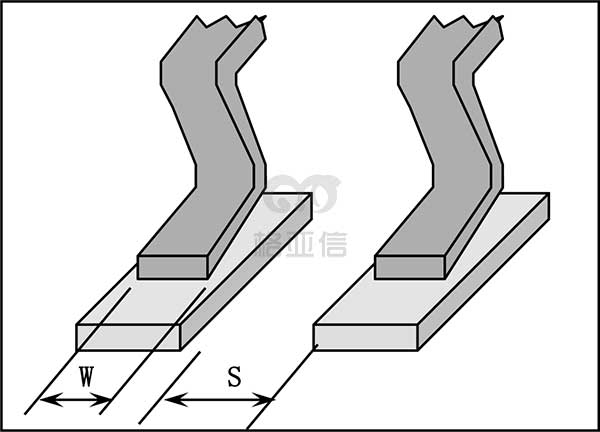

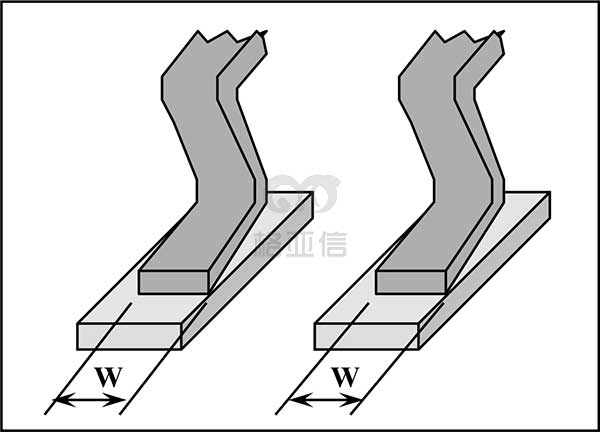

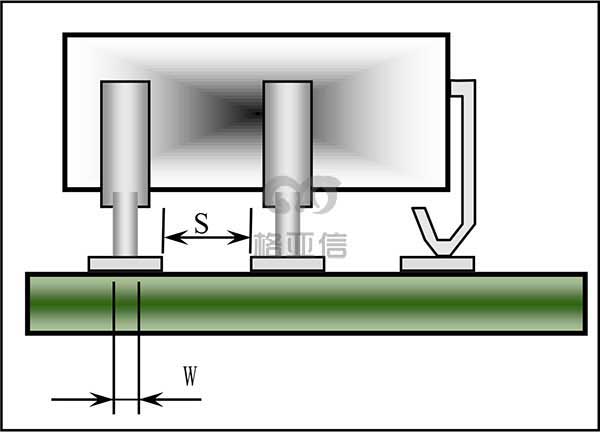

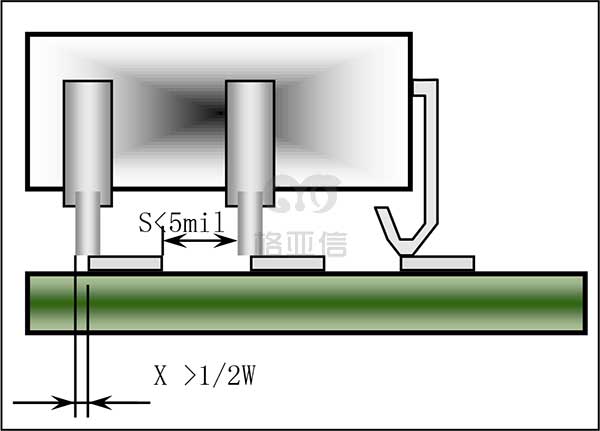

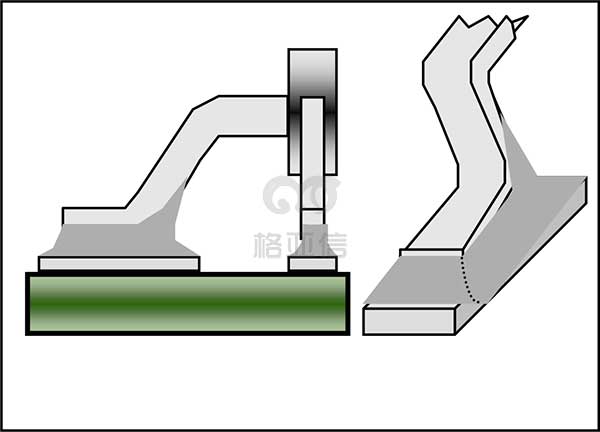

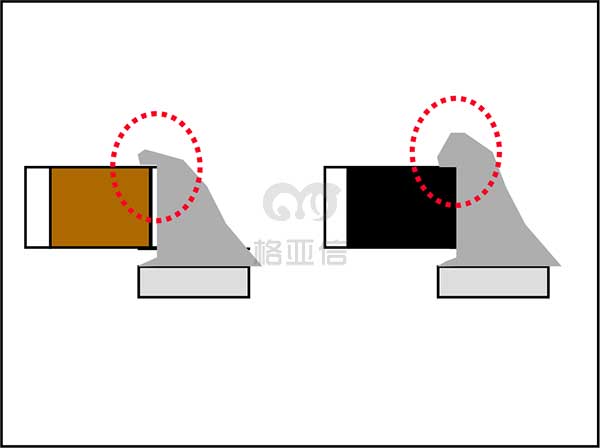

4. 鷗翼(Gull-Wing)零件腳面之對準度

理想狀況

各接腳都(dou)能座落在各焊墊的中央,而未發生偏(pian)滑。

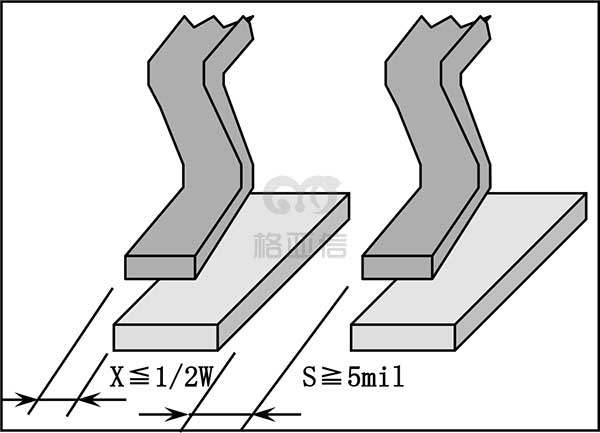

合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,尚未超過接腳本身寬度的1/2W。(X≦1/2W)

2.偏(pian)移接腳之(zhi)邊緣與焊墊外緣之(zhi)垂直距離≧5mil。

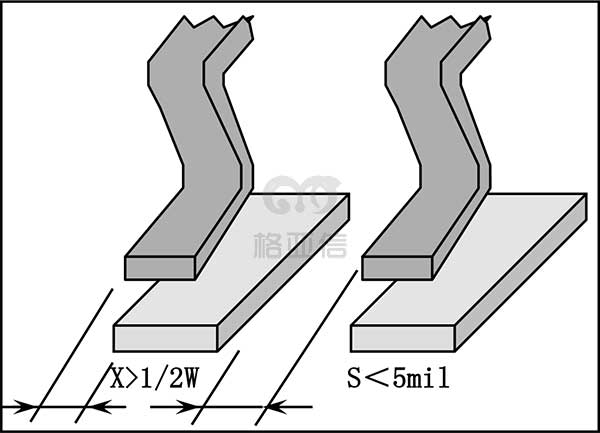

不合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,已超過接腳本身寬度的1/2W(MI)。(X>1/2W)

2.偏移接腳之(zhi)邊緣與焊墊外緣之(zhi)垂(chui)直距離<5mil(0.13mm)(MI)。(S<5mil)

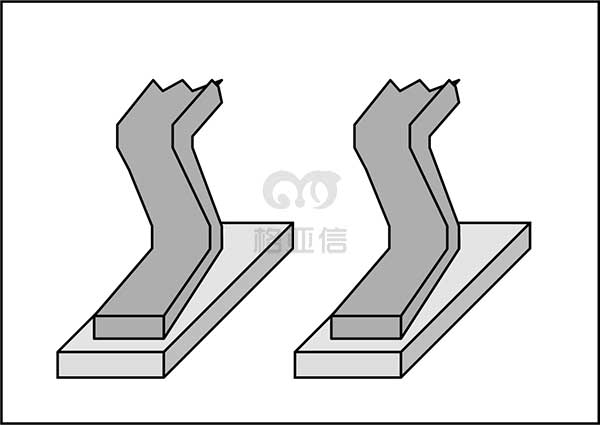

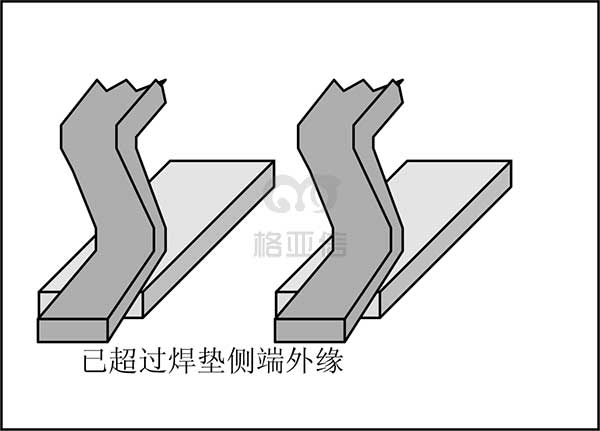

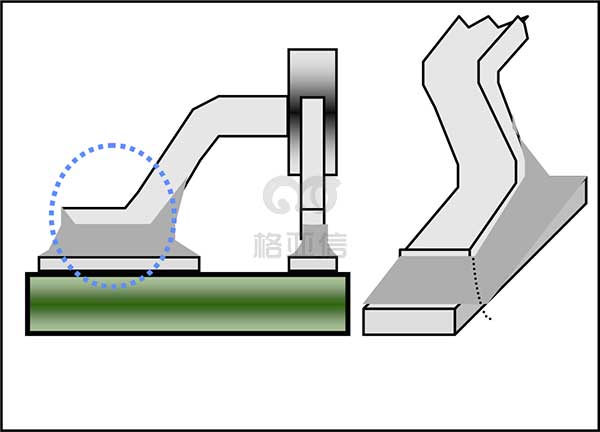

5. 鷗翼(Gull-Wing)零件腳趾之對準度

理想狀況

各(ge)接(jie)腳都能(neng)座(zuo)落(luo)在(zai)各(ge)焊(han)墊(dian)的中(zhong)央(yang),而未發(fa)生偏滑。

合格

各接腳已發(fa)生偏(pian)滑(hua),所偏(pian)出焊墊以外(wai)(wai)的接腳,尚未(wei)超過焊墊側(ce)端外(wai)(wai)緣。

不合格

各接(jie)腳(jiao)側端外(wai)緣,已超過焊墊側端外(wai)緣(MI)。

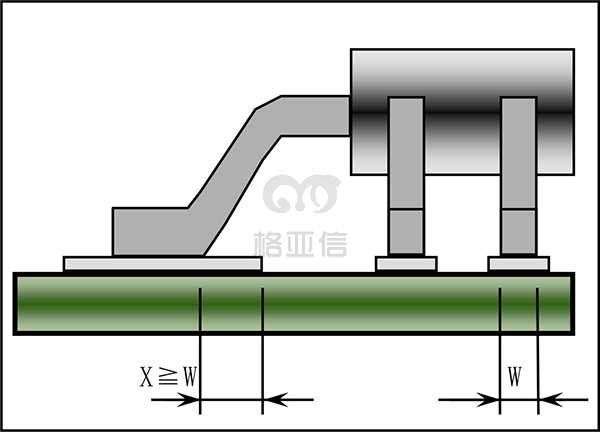

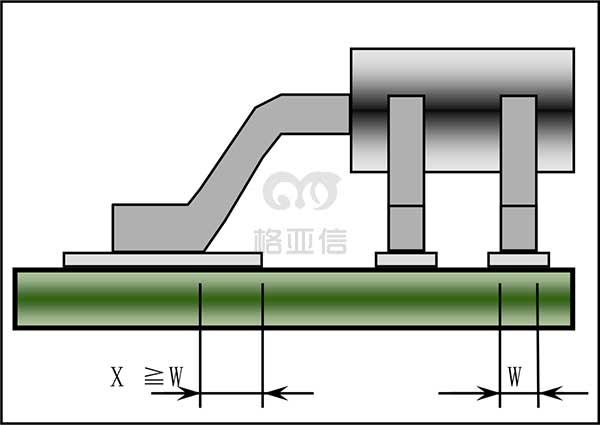

6. 鷗翼(Gull-Wing)零件腳跟之對準度

理想狀況

各接腳都能座落在各焊(han)墊的(de)中央,而未(wei)發生偏滑。

合格

各接(jie)腳已發生偏滑,腳跟剩余焊墊的寬度(du),最少保有一個接(jie)腳寬度(du)(X≧W)。

不合格

各接腳己發生偏滑,腳跟剩余焊墊的寬度,已小于接腳寬度(X<W)

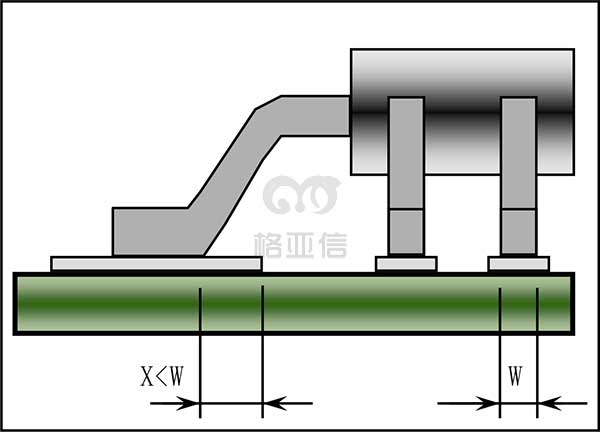

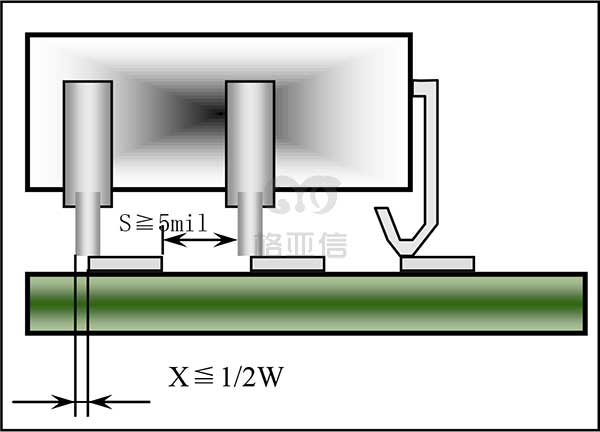

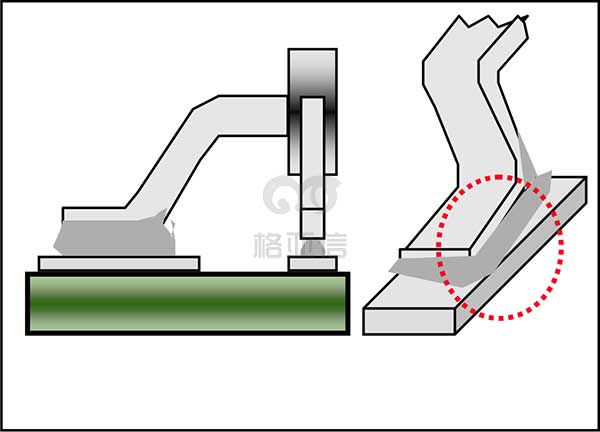

7. J型腳零件對準度

理想狀況

各(ge)接腳都能(neng)座落在(zai)各(ge)焊墊的(de)中央,而未發(fa)生偏滑(hua)。

合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,尚未超過接腳本身寬度的1/2W。(X≦1/2W)

2.偏(pian)移接腳之邊緣(yuan)與焊墊外緣(yuan)之垂(chui)直距(ju)離(li)≧5mil(0.13mm)以上。(S≧5mil)

不合格

1.各接腳已發生偏滑,所偏出焊墊以外的接腳,已超過接腳本身寬度的1/2W(MI)。(X>1/2W)

2.偏移接腳之邊緣(yuan)與焊(han)墊(dian)外(wai)緣(yuan)之垂直(zhi)距(ju)離<5mil(0.13mm)以下(MI)。(S<5mil)

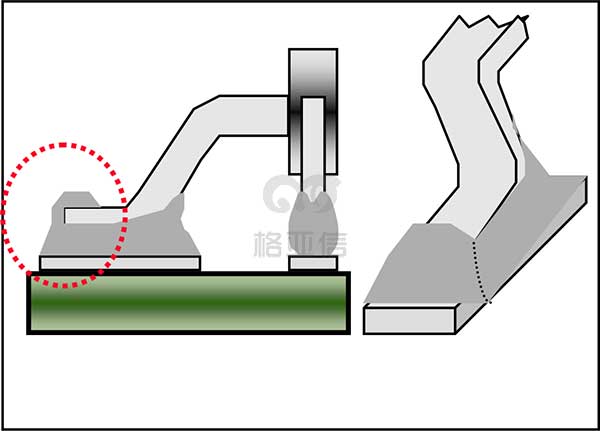

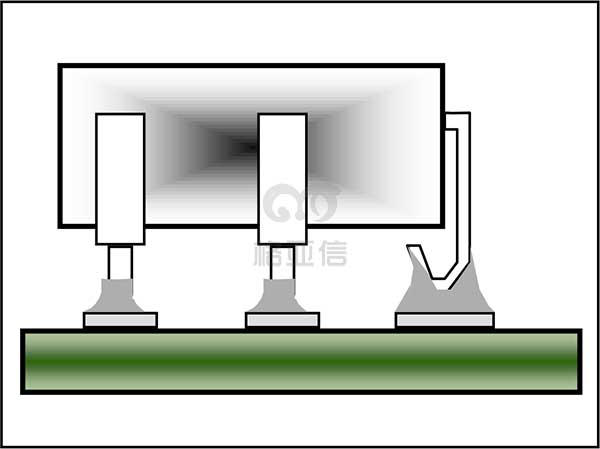

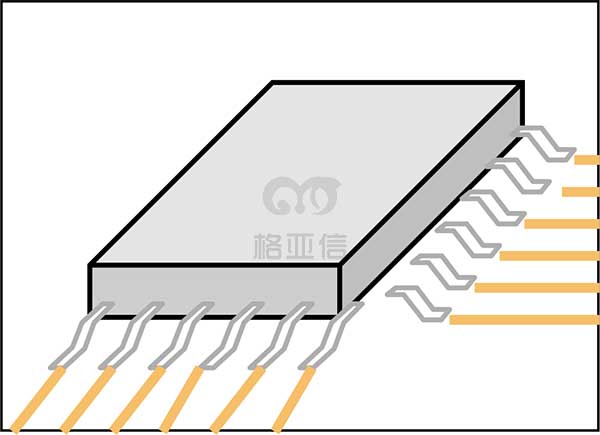

8. 鷗翼(Gull-Wing)腳面焊點最小量

理想狀況

1.引線腳的側面,腳跟吃錫良好。

2.引線腳與板子焊墊間呈現凹面焊錫帶。

3.引線腳的輪廓清楚(chu)可見。

合格

1.引線腳與板子焊墊間的焊錫,連接很好且呈一凹面焊錫帶。

2.錫少,連接很好且呈一凹面焊錫帶。

3.引(yin)線腳的底邊與板子(zi)焊墊間的焊錫帶至少涵蓋引(yin)線腳的95%以上。

不合格

1.引線腳的底邊和焊墊間未呈現凹面焊錫帶(MI)。

2.引(yin)線(xian)腳的(de)(de)(de)底邊和板子(zi)焊墊間的(de)(de)(de)焊錫帶(dai)未涵(han)蓋引(yin)線(xian)腳的(de)(de)(de)95%以(yi)上(MI)。

9. 鷗翼(Gull-Wing)腳面焊點最大量

理想狀況

1.引線腳的側面,腳跟吃錫良好。

2.引線腳與板子焊墊間呈現凹面焊錫帶。

3.引線腳的輪(lun)廓(kuo)清楚可見。

合格

1.引線腳與板子焊墊間的焊錫連接很好且呈一凹面焊錫帶。

2.引線腳的側端與焊墊間呈現稍凸的焊錫帶。

3.引線腳(jiao)的輪(lun)廓可見。

不合格

1.焊錫帶延伸過引線腳的頂部(MI)。

2.引(yin)線腳的輪(lun)廓模糊不清(MI)。

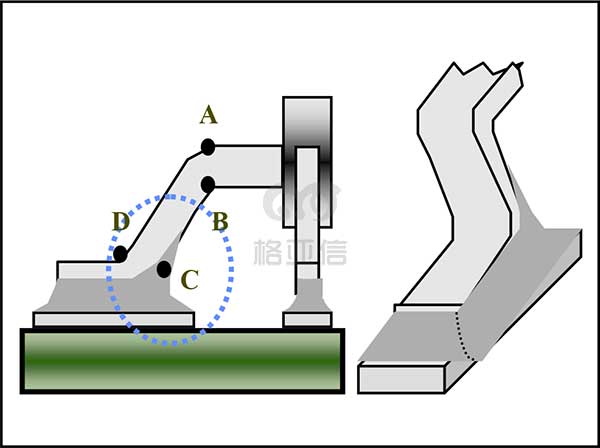

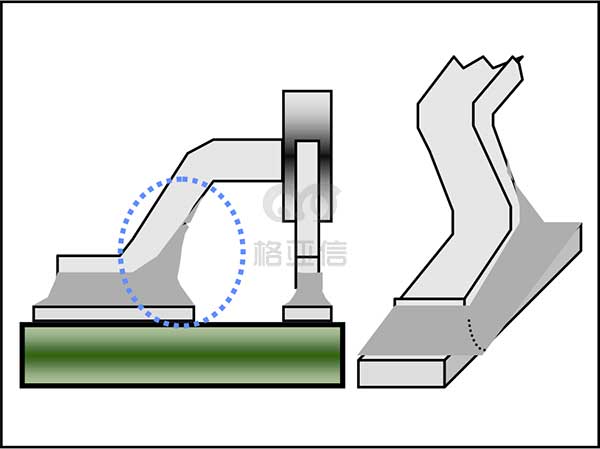

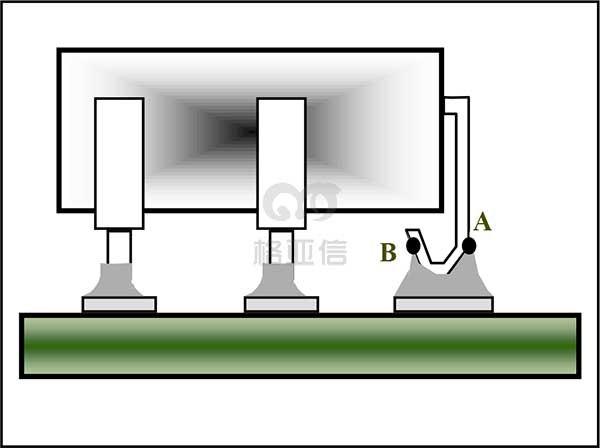

10. 鷗翼(Gull-Wing)腳跟焊點最小量

理想狀況

腳跟的焊錫帶延伸到引線上彎曲處底部(B)與下彎曲處頂部(C)間的中心點。

注:A:引線上彎頂部

B:引線上彎底部

C:引線下彎頂部

D:引線下彎(wan)底部

合格

腳跟的焊錫(xi)帶已延伸到引線上彎曲處的底(di)部(B)。

不合格

腳跟的焊錫(xi)帶延伸到引線上彎(wan)曲處的底(di)部(bu)(B),延伸過高,且(qie)沾錫(xi)角(jiao)超過90度,才拒收(MI)。

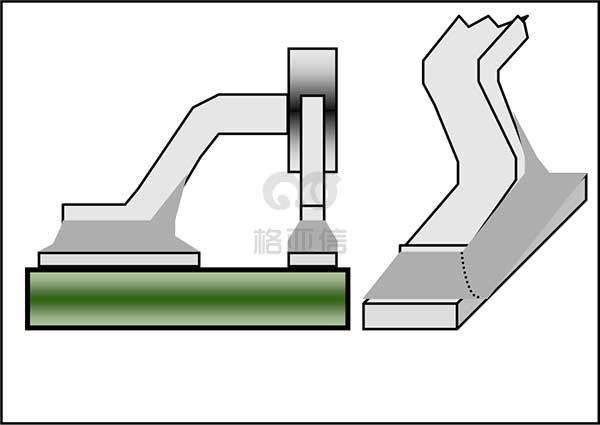

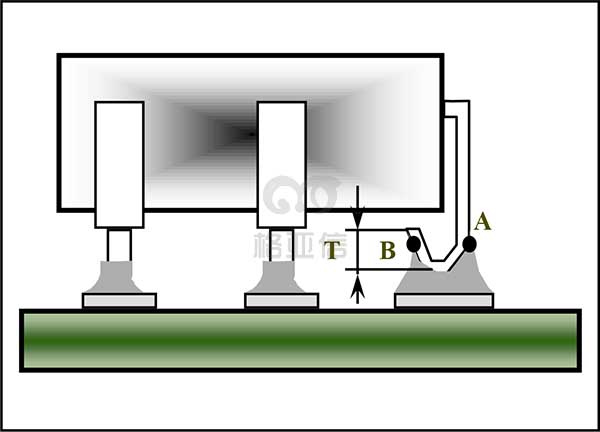

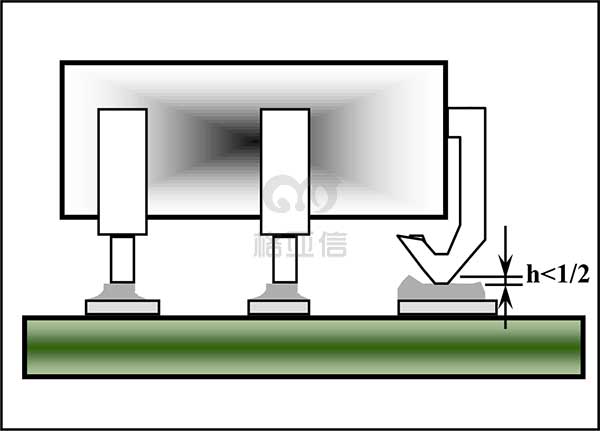

11. J型接腳零件之焊點最小量

理想狀況

1.凹面焊錫帶存在于引線的四側;

2.焊錫帶延伸到引線彎曲處兩側的頂部(A,B);

3.引線的輪廓清楚可見;

4.所有的錫點表面皆吃錫良好。

合格

1.焊錫帶存在于引線的三側。

2.焊錫帶涵(han)蓋引(yin)線彎曲處兩側的(de)50%以上(h≧1/2T)。

不合格

1.焊錫帶存在于引線的三側以下(MI)。

2.焊錫帶(dai)涵(han)蓋引線彎曲處兩側(ce)的50%以下(xia)(h<1/2T)(MI)。

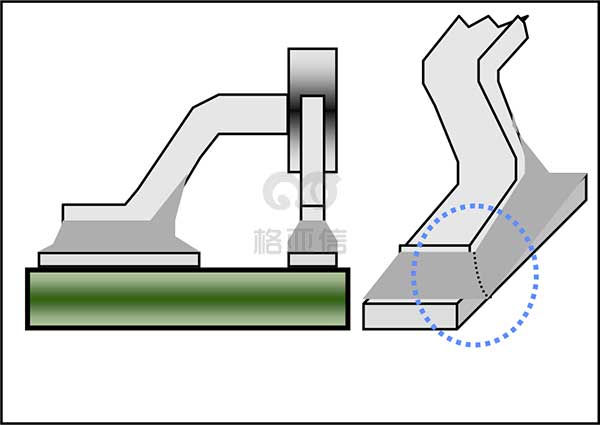

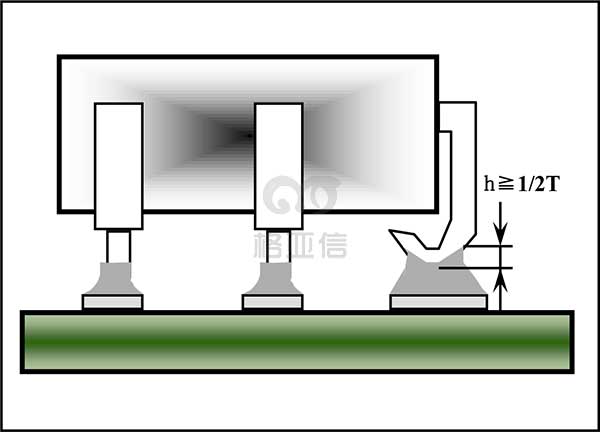

12. J型接腳零件之焊點最大量工藝水平點

理想狀況

1.凹面焊錫帶存在于引線的四側。

2.焊錫帶延伸到引線彎曲處兩側的頂部(A,B)。

3.引線的輪廓清楚可見。

4.所有的(de)錫點表面皆吃錫良(liang)好。

合格

1.凹面焊錫帶延伸到引線彎曲處的上方,但在組件本體的下方;

2.引線頂部的(de)輪廓(kuo)清楚可見。

不合格

1.焊錫帶接觸到組件本體(MI);

2.引線頂部的輪廓不清楚(MI);

3.錫(xi)突出(chu)焊墊邊(MI);

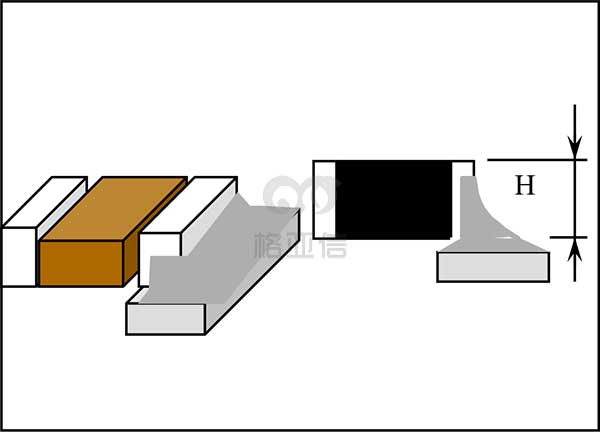

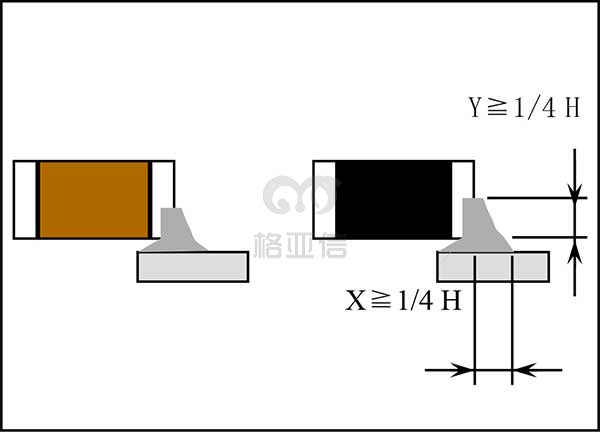

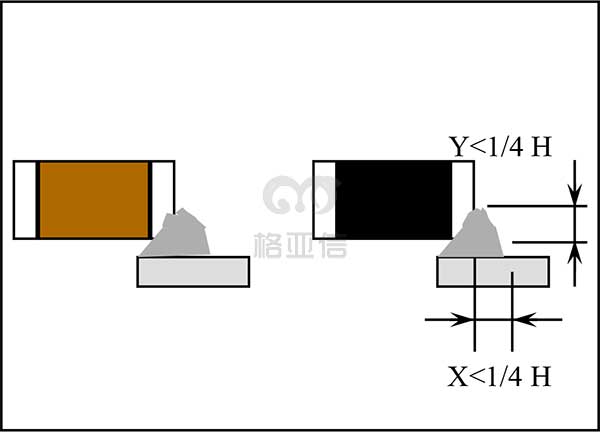

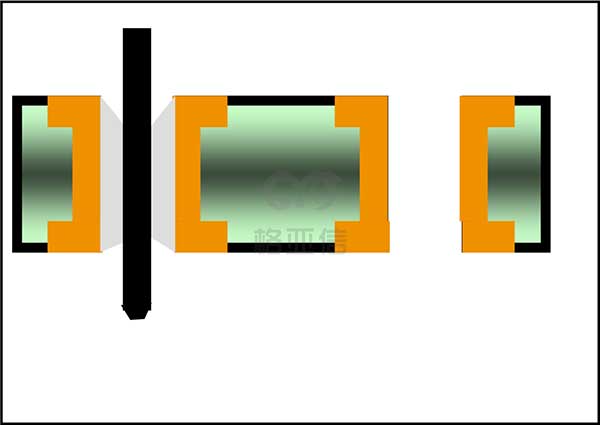

13. 芯片狀(Chip)零件之最小焊點(三面或五面焊點)

理想狀況

1.焊錫帶是凹面并且從芯片端電極底部延伸到頂部的2/3H以上;

2.錫皆(jie)良好地附著于所有可焊(han)接面。

合格

1.焊錫帶延伸到芯片端電極高度的25%以上。(Y≧1/4H)

2.焊(han)錫(xi)帶(dai)從(cong)芯(xin)片外端向外延伸(shen)到焊(han)墊的距離為芯(xin)片高度的25%以上(shang)。(X≧1/4H)

不合格

1.焊錫帶延伸到芯片端電極高度的25%以下(MI)。 (Y<1/4H)

2.焊錫帶從芯片外(wai)端向外(wai)延伸(shen)到焊墊端的距離為芯片高度的25%以下(MI)。 (X<1/4H)

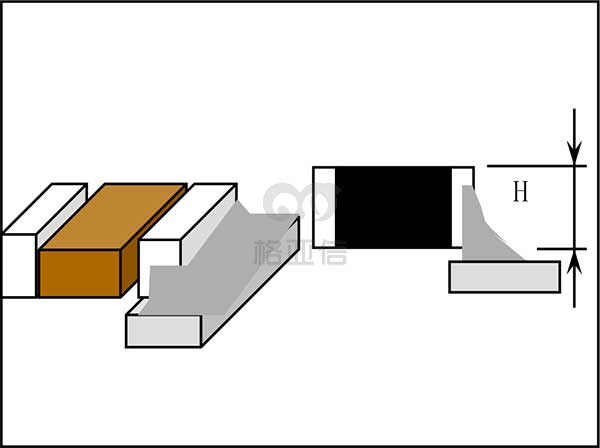

14. 芯片狀(Chip)零件之最大焊點(三面或五面焊點)

理想狀況

1.焊錫帶是凹面并且從芯片端電極底部延伸到頂部的2/3H以上。

2.錫皆良(liang)好地附(fu)著(zhu)于所(suo)有可焊(han)接面(mian)。

合格

1.焊錫帶稍呈凹面并且從芯片端電極底部延伸到頂部;

2.錫未延伸到芯片端電極頂部的上方;

3.錫未延伸出焊墊端;

4.可(ke)看出芯片頂部的輪廓。

不合格

1.錫已超越到芯片頂部的上方(MI);

2.錫延伸出焊墊端(MI);

3.看不(bu)到芯片頂部(bu)的輪廓(MI);

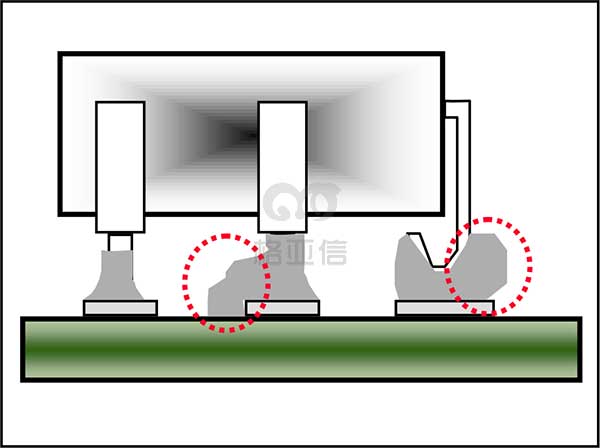

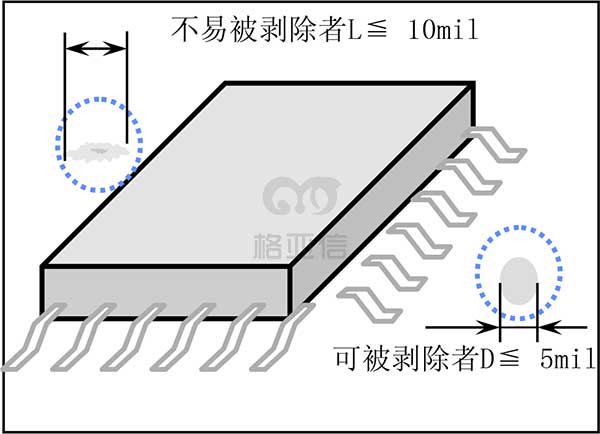

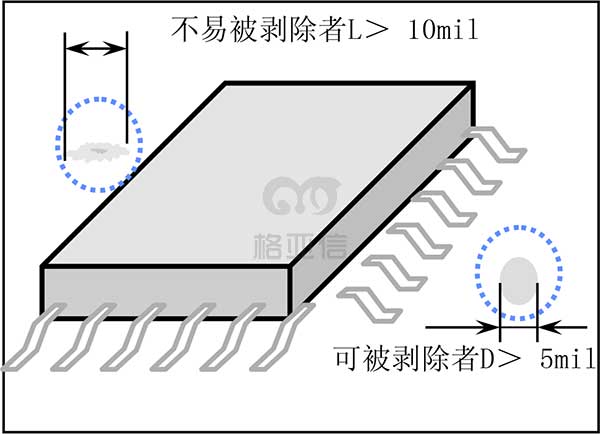

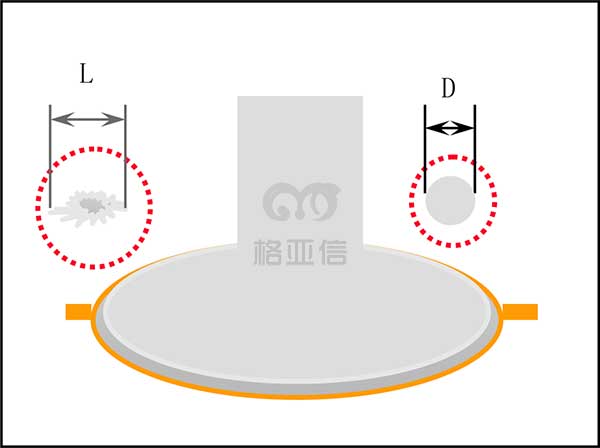

15. 焊錫性問題(錫珠、錫渣)

理想狀況

無任何錫珠、錫渣殘(can)留于PCB

合格

1.錫珠、錫渣可被剝除者,直徑D或長度L≦5mil。 (D,L≦5mil)

2.不易被剝(bo)除者(zhe),直(zhi)徑D或長(chang)度 L≦10mil。(D,L≦10mil)

不合格

1.錫珠、錫渣可被剝除者,直徑D或長度L>5mil(MI)。(D,L>5mil)

2.不易(yi)被剝除(chu)者,直徑D或長度L>10mil(MI)。 (D,L>10mil)

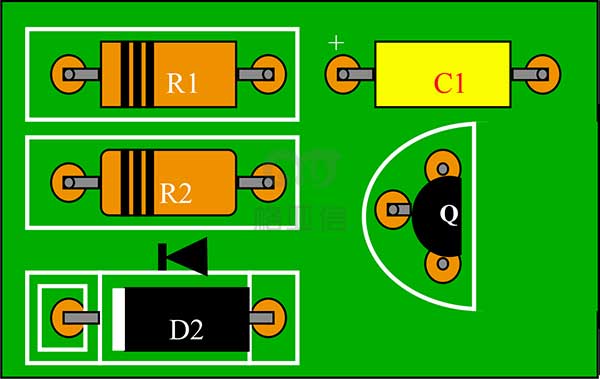

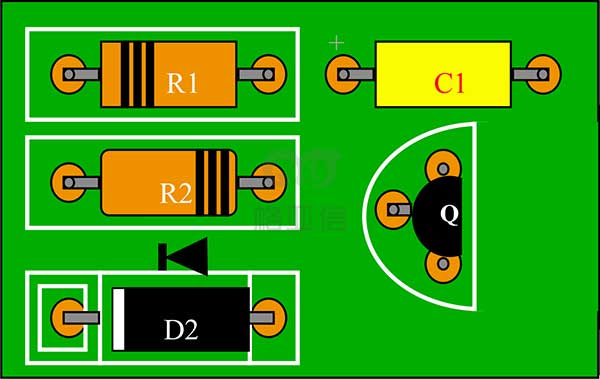

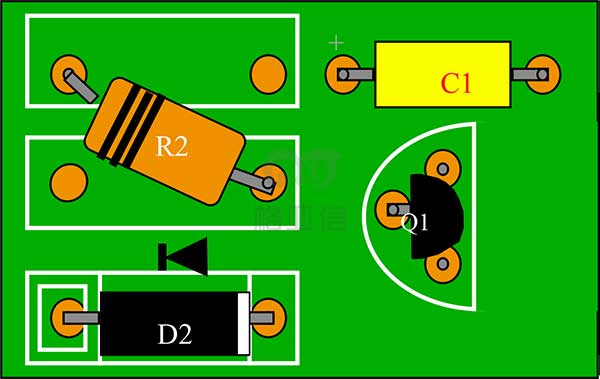

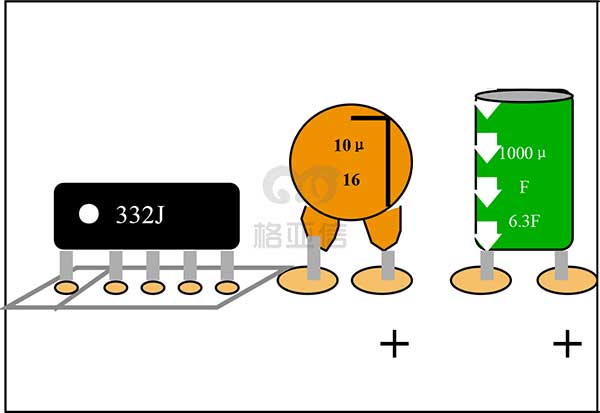

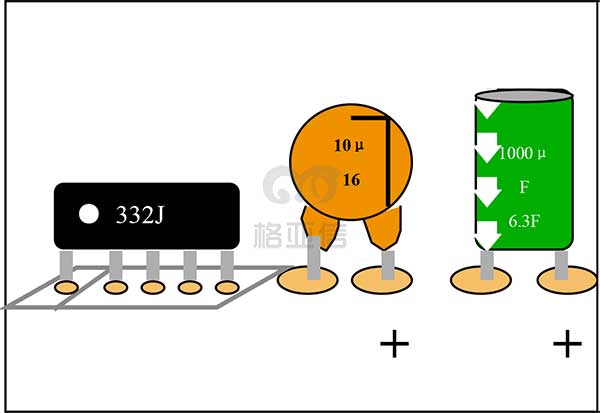

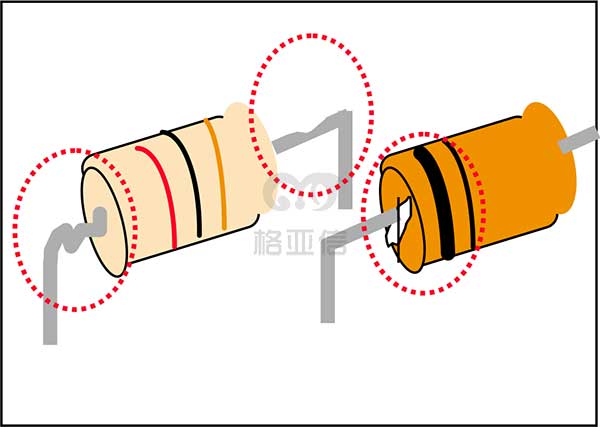

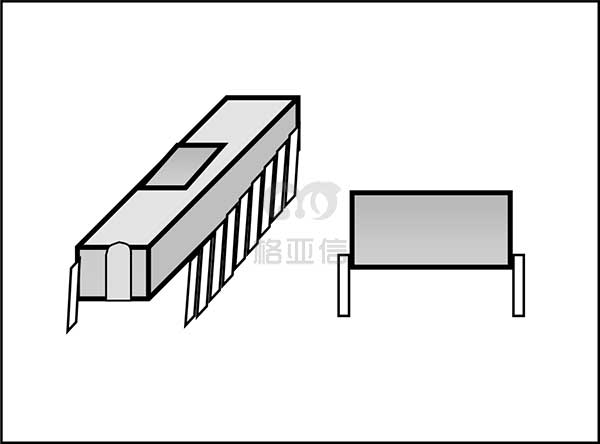

16. 臥式零件組裝之方向與極性

理想狀況

1.零件正確組裝于兩錫墊中央;

2.零件之文字印刷標示可辨識;

3.非極性零件文字印刷的辨識(shi)排列(lie)方向統一(yi)。(由左至右,或由上至下)

合格

1.極性零件與多腳零件組裝正確。

2.組裝后,能辨識出零件之極性符號。

3.所有零件按規格標準組裝于正確位置。

4.非極性(xing)零件組(zu)裝位置(zhi)正(zheng)確,但文字(zi)印(yin)刷的辨示(shi)排列方向未(wei)統一(R1,R2)。

不合格

1.使用錯誤零件規格(錯件)(MA)。

2.零件插錯孔(MA)。

3.極性零件組裝極性錯誤(MA)(極反)。

4.多腳零件組裝錯誤位置(MA)。

5.零件(jian)缺組(zu)裝(MA)。(缺件(jian))

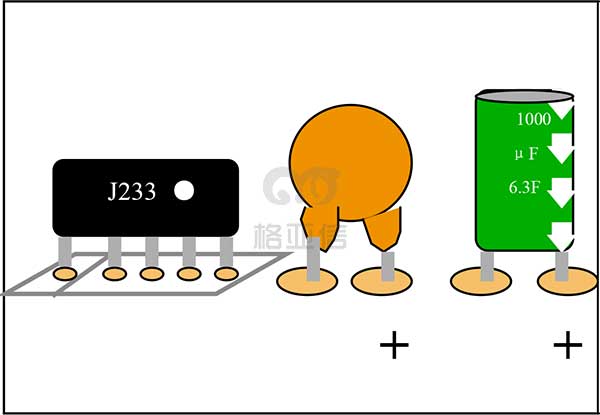

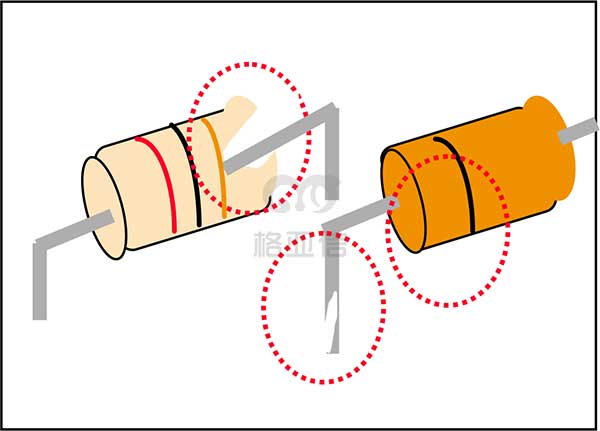

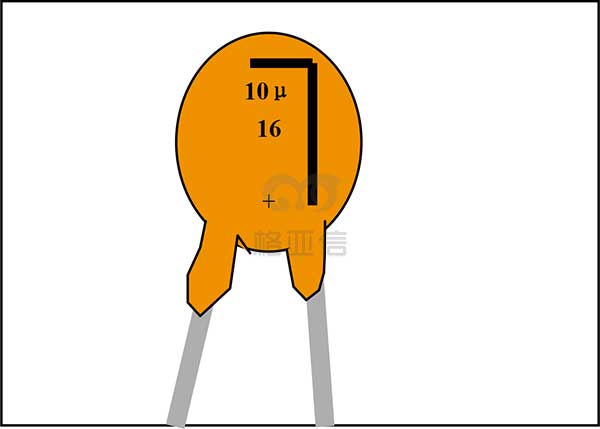

17. 立式零件組裝之方向與極性

理想狀況

1. 無極性零件之文字標示辨識由上至下。

2. 極性(xing)文字標示清(qing)晰(xi)。

合格

1.極性零件組裝于正確位置。

2.可辨(bian)識出文字(zi)標示與極性。

不合格

1.極性零件組裝極性錯誤(MA)。(極性反)

2.無法辨識零件(jian)文字標(biao)示(MA)。

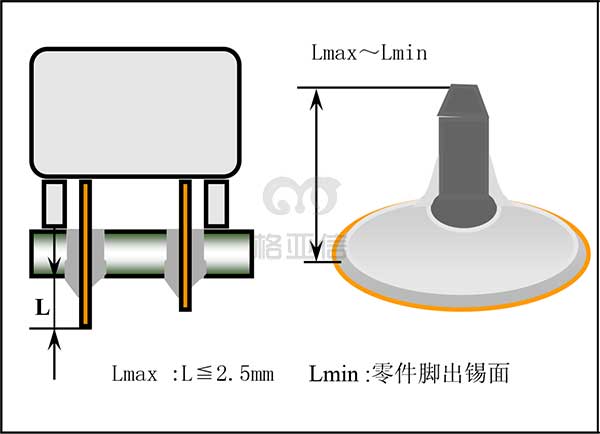

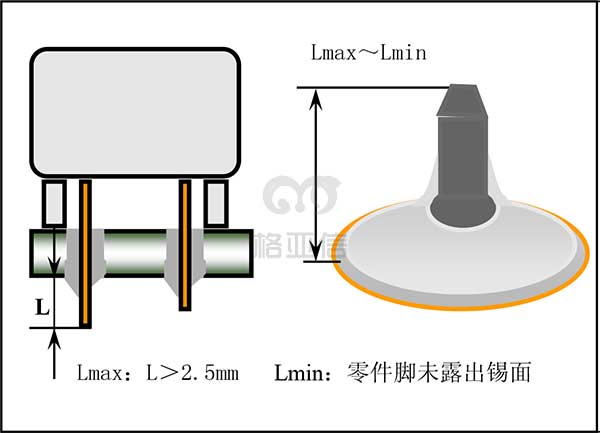

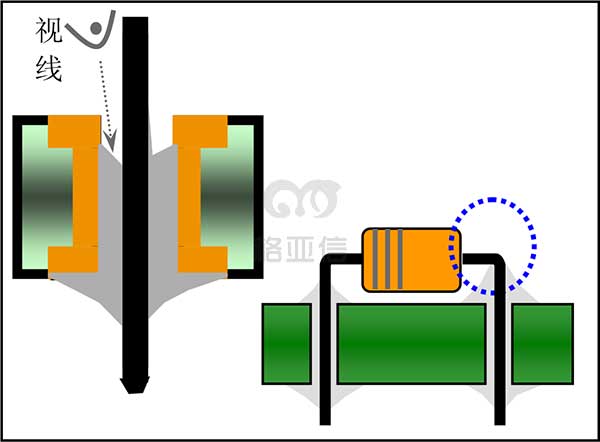

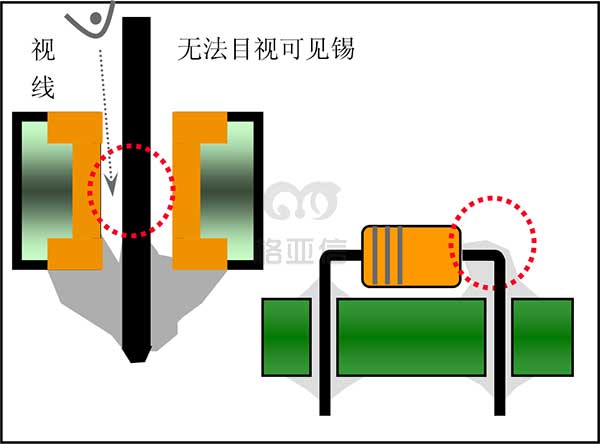

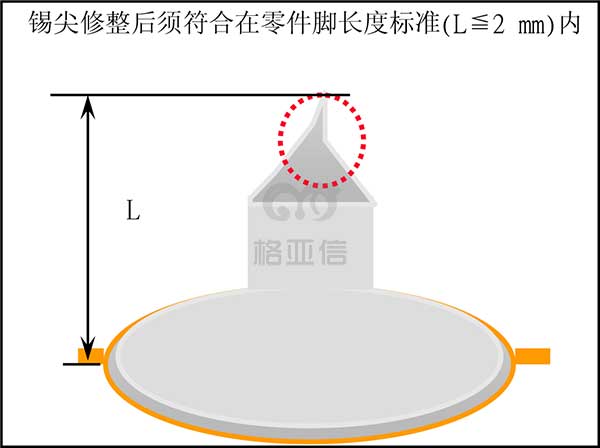

18. 零件腳長度標準

理想狀況

1.插件之零件若于焊錫后有浮高或傾斜,須符合零件腳長度標準。

2.零件腳(jiao)長度以L計(ji)算方(fang)式(shi):需從(cong)PCB沾錫面為衡量基準(zhun),可(ke)目視零件腳(jiao)出(chu)錫面為基準(zhun)。

合格

1.不須剪腳之零件腳長度,目視零件腳露出錫面;

2.須剪腳之零件腳長度下限標準(Lmin)為可目視零件腳出錫面為基準;

3.零件(jian)腳最(zui)長長度(Lmax)低(di)于(yu)2.5mm。(L≦2.5mm)

不合格

1.無法目視零件腳露出錫面(MI);

2.Lmin長度下限標準,為可目視零件腳未出錫面,零件腳最長之長度>2.5mm(MI);(L>2.5mm)

3.零件(jian)腳(jiao)折腳(jiao)、未入孔、缺(que)件(jian)等缺(que)點影響功能(MA);

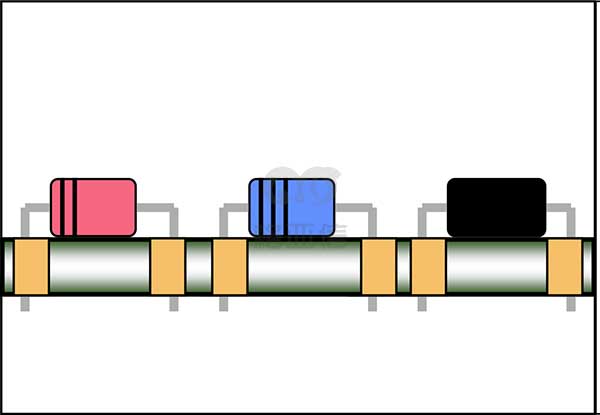

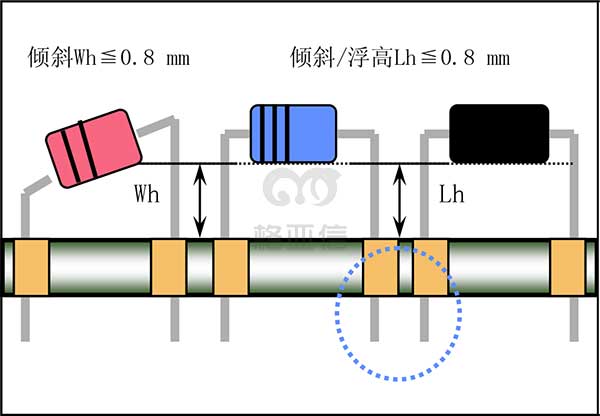

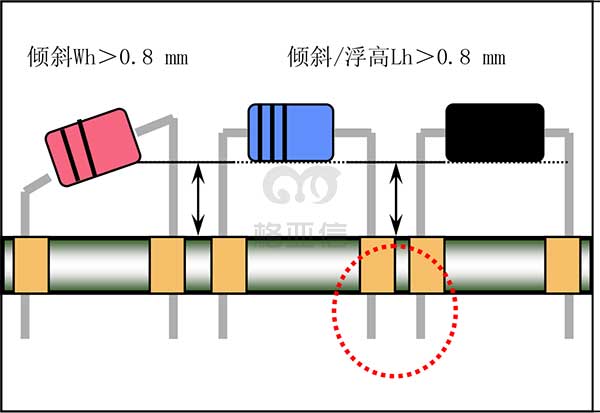

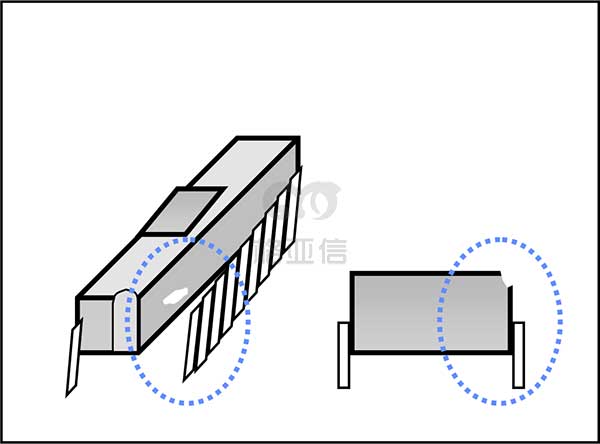

19. 臥式電子零組件(R,C,L)浮件與傾斜

理想狀況

1.零件平貼于機板表面;

2.浮高判定量(liang)測應以PCB零(ling)件面與零(ling)件基座之最低點為(wei)量(liang)測依據。

合格

1.量測零件基座與PCB零件面之最大距離須≦0.8mm; (Lh≦0.8mm)

2.零件腳不折腳、無短路。

不合格

1.量測零件基座與PCB零件面之最大距離>0.8mm(MI);(Lh>0.8mm)

2.零件(jian)(jian)腳(jiao)折腳(jiao)、未(wei)入孔、缺件(jian)(jian)等缺點(dian)影響功能(MA);

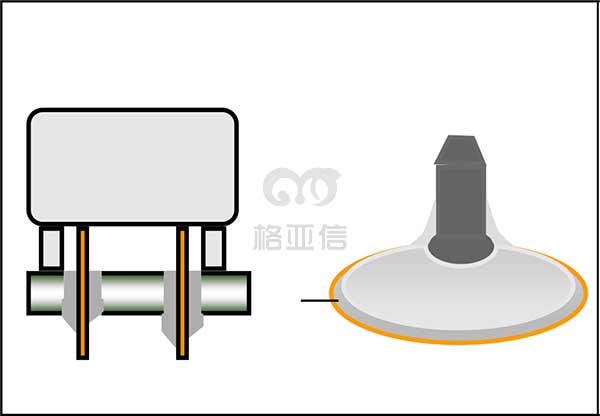

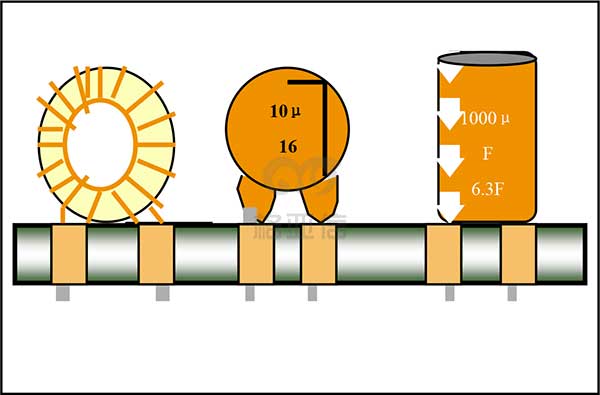

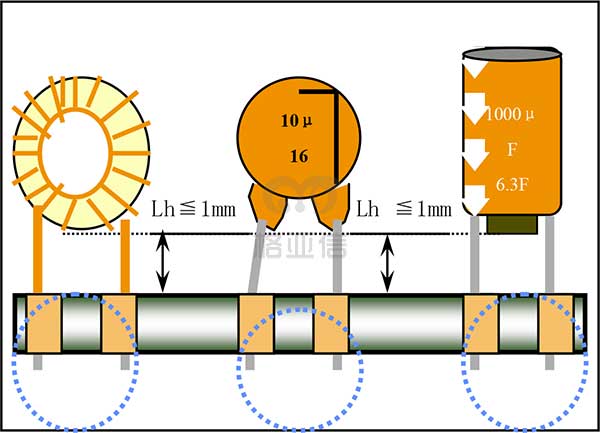

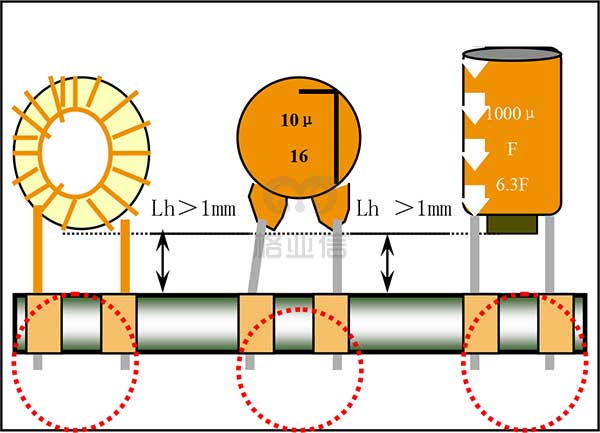

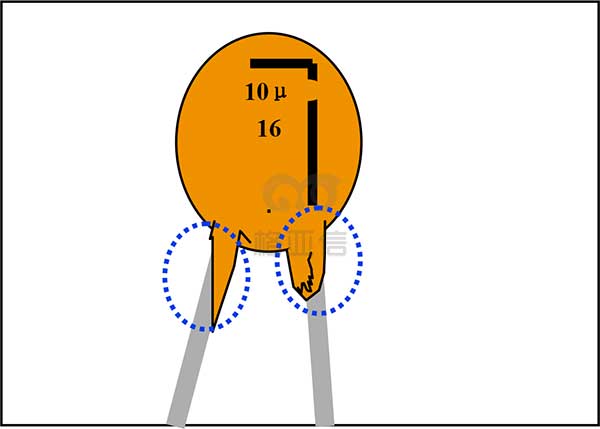

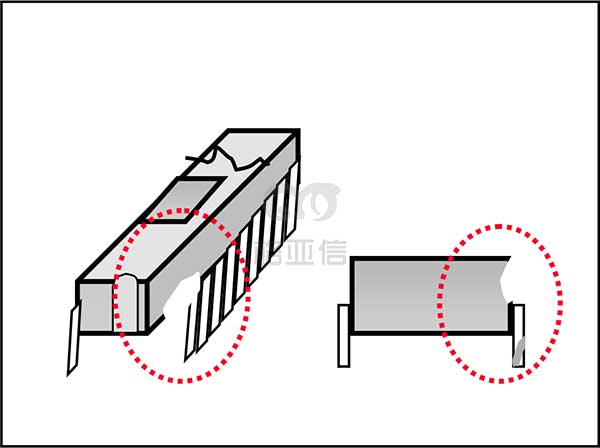

20. 立式電子零組件浮件

理想狀況

1.零件平貼于機板表面;

2.浮高與傾斜之判定量測應(ying)以PCB零件(jian)面與零件(jian)基座之最低(di)點為量測依據。

合格

1.浮高≦1.0mm; (Lh≦1.0mm)

2.錫面可見零件腳出孔;

3.無短路。

不合格

1.浮高>1.0mm(MI);(Lh>1.0mm)

2.零件腳折腳、未入孔、缺件等缺點影響功能(MA);

3.短路(MA);

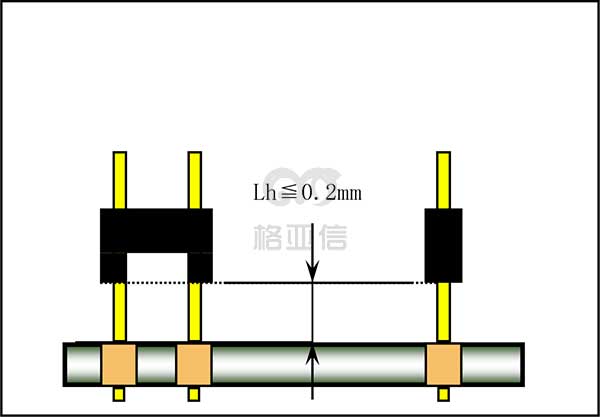

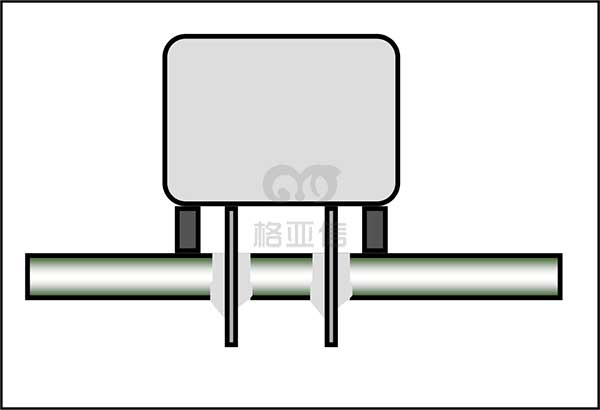

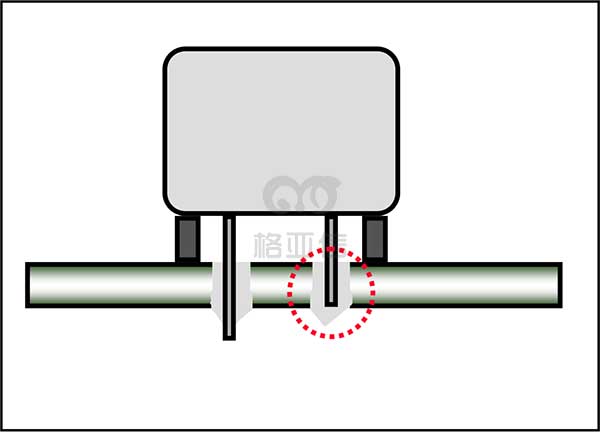

21. 機構零件(JumperPins,BoxHeader)浮件

理想狀況

1.零件平貼于PCB零件面;

2.無傾斜浮件現象;

3.浮(fu)高與(yu)傾斜之判定量測(ce)應以PCB零(ling)(ling)件(jian)面(mian)與(yu)零(ling)(ling)件(jian)基座之最低(di)點(dian)為量測(ce)依據。

合格

1.浮高≦0.2;(Lh≦0.2mm)

2.錫面可(ke)見(jian)零件腳(jiao)出孔且無短路。

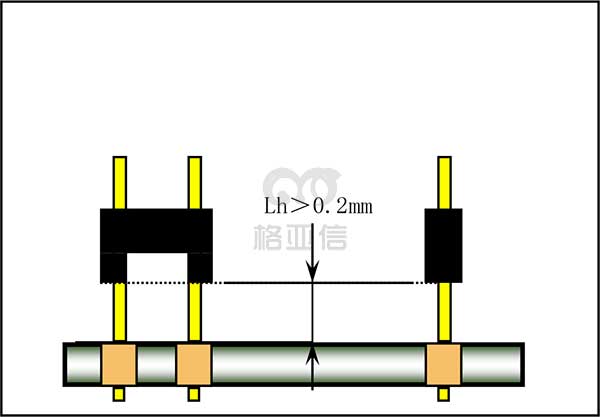

不合格

1.浮高>0.2mm(MI);(Lh>0.2mm)

2.零件腳折腳、未入孔、缺件等缺點影響功能(MA);

3.短(duan)路(MA);

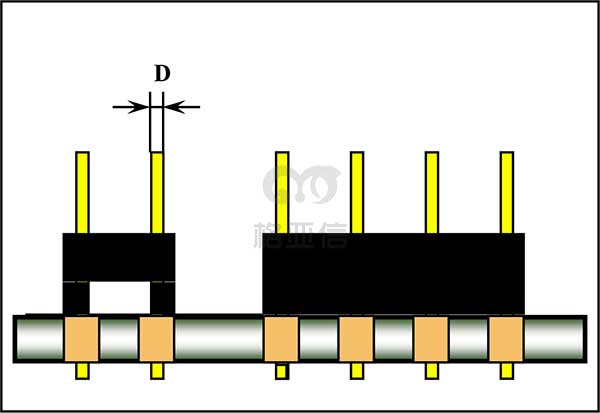

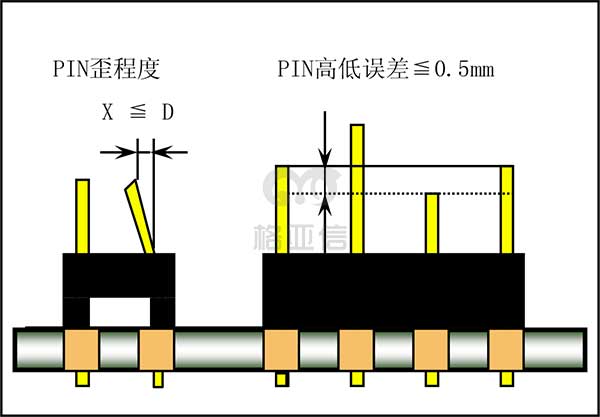

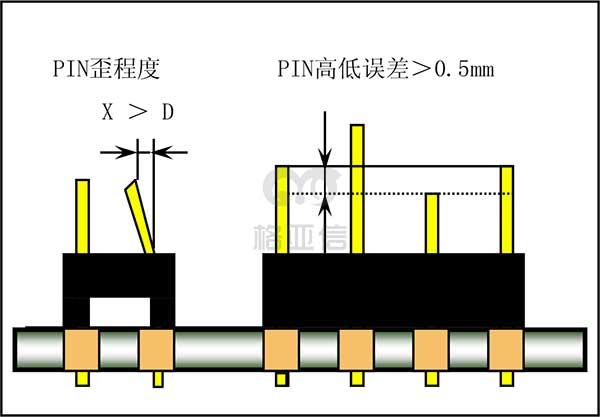

22. 機構零件(JumperPins、BoxHeader)組裝外觀(1)

理想狀況

1.PIN排列直立;

2.無PIN歪與變形不良。

合格

1.PIN(撞)歪程度≦1PIN的厚度;(X≦D)

2.PIN高(gao)低誤差≦0.5mm。

不合格

1.PIN(撞)歪程度>1PIN的厚度(MI);(X>D)

2.PIN高低誤差>0.5mm(MI);

3.其配件裝不入或功能失效(MA);

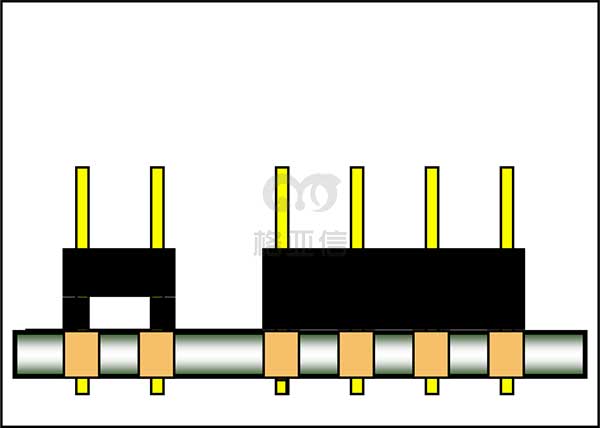

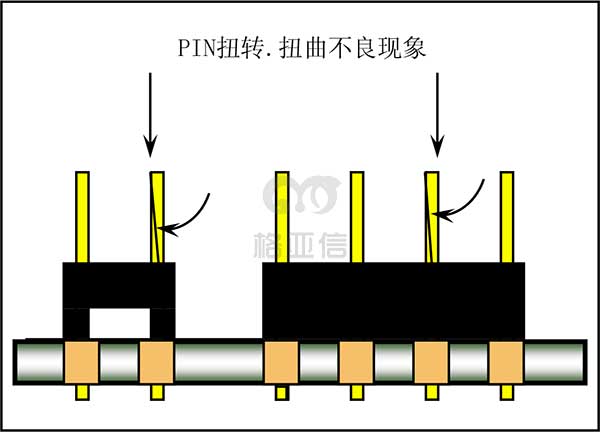

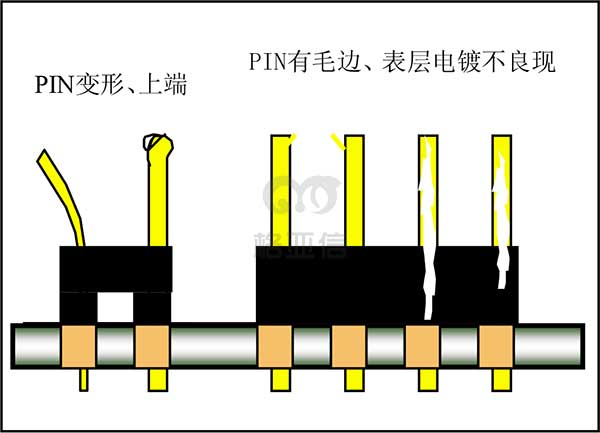

23. 機構零件(JumperPins、BoxHeader)組裝外觀(2)

理想狀況

1.PIN排列直立無扭轉、扭曲不良現象;

2.PIN表面光(guang)亮電鍍良(liang)好、無毛邊扭曲不良(liang)現象。

不合格

由目(mu)視可(ke)見(jian)PIN有明顯扭(niu)轉、扭(niu)曲不良現象(MA)。

不合格

1.連接區域PIN有毛邊、表層電鍍不良現象(MA);

2.PIN變(bian)形、上(shang)端成蕈(xun)狀不良現象(xiang)(MA);

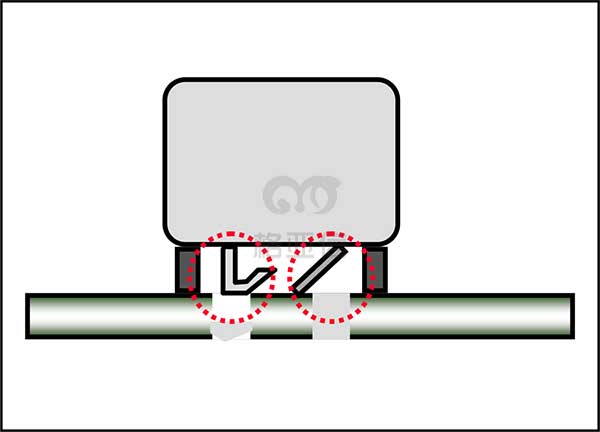

24. 零件腳折腳、未入孔、未出孔

理想狀況

1.應有之零件腳出焊錫面,無零件腳之折腳、未入孔、未出孔、缺零件腳等缺點;

2.零件腳長(chang)度符(fu)合標準。

合格

零(ling)件腳未(wei)出焊錫(xi)面、零(ling)件腳未(wei)出孔不影響功能(MI)。

不合格

零件腳(jiao)折腳(jiao)、未入孔(kong)、缺件等缺點影響(xiang)功能(MA)。

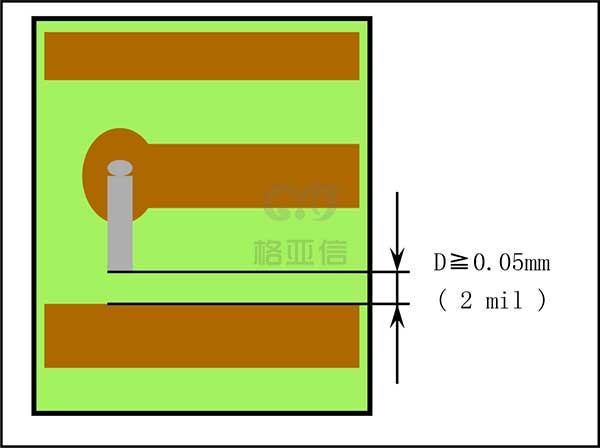

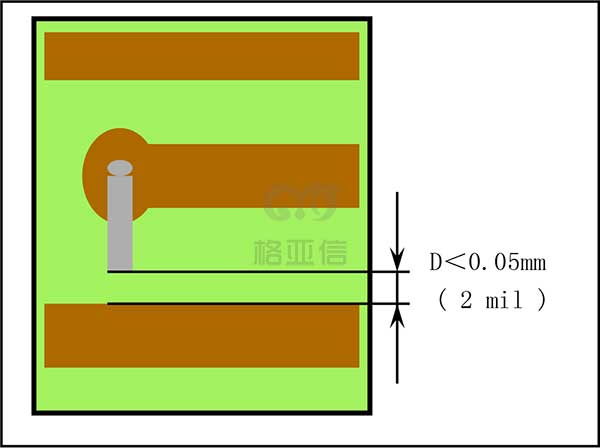

25. 零件腳與線路間距

理想狀況

零(ling)件如需彎(wan)腳方向應與所在位(wei)置PCB線路平行。

合格

需彎腳零件腳之尾(wei)端和(he)相鄰PCB線路間(jian)距D≧0.05mm(2mil)。

不合格

1.需彎腳零件腳之尾端和相鄰PCB線路間距D<0.05mm(2mil)(MI);

2.需彎腳零件腳之(zhi)尾端與相鄰其它導體短路(lu)(MA);

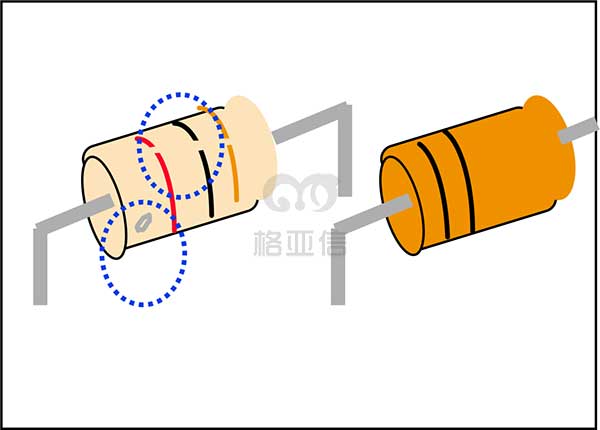

26. 零件破損(1)

理想狀況

1.沒有明顯的破裂,內部金屬組件外露;

2.零件腳與封裝體處無破損;

3.封裝體表皮有輕微破損;

4.文字標(biao)示模(mo)糊(hu),但不影響讀值(zhi)與極性辨識。

合格

1.零件腳彎曲變形(MI);

2.零件腳傷痕,凹陷(MI);

3.零件(jian)腳(jiao)與(yu)封裝(zhuang)本體處破裂(MA)。

不合格

1.零件體破損,內部金屬組件外露(MA);

2.零件腳氧化,生銹沾油脂或影響焊錫性(MA);

3.無法辨識極(ji)性與規格(MA);

27. 零件破損(2)

理想狀況

1.零件本體完整良好;

2.文字標示規格(ge)、極性(xing)清晰(xi)。

合格

1.零件本體不能破裂,內部金屬組件無外露;

2.文字標示規格,極性(xing)可辨識。

不合格

零(ling)件(jian)本體破裂,內部(bu)金(jin)屬組件(jian)外(wai)露(MA)。

28. 零件破損(3)

理想狀況

零件內部芯片無外露,IC封(feng)裝良好(hao),無破損。

合格

1.IC無破裂現象;

2.IC腳與本體封裝處不可破裂;

3.零件(jian)腳(jiao)無損傷(shang)。

不合格

1.IC破裂現象(MA);

2.IC腳與本體連接處破裂(MA);

3.零件腳吃錫位置電鍍不均,生銹沾油脂或影響焊錫性(MA);

4.本體破損不(bu)露出(chu)內部底材,但寬(kuan)度超過1.5mm(MI);

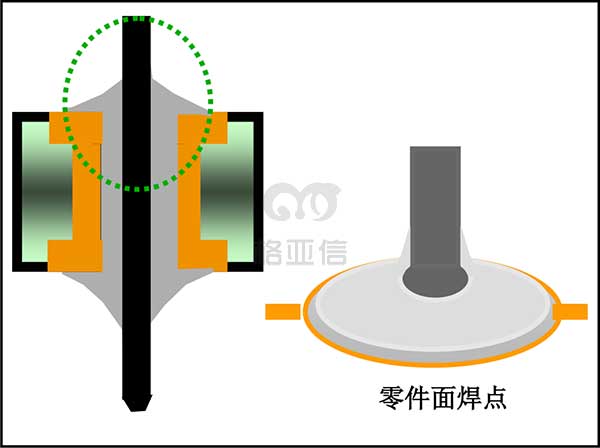

29. 零件面孔填錫與切面焊錫性標準(1)

理想狀況

1.焊錫面需有向外及向上之擴展,且外觀成一均勻弧度;

2.無冷焊現象與其表面光亮;

3.無過多的助焊劑殘留。

合格

1.零件孔內目視可見錫或孔內填錫量達PCB板厚的75%;

2.軸狀腳零件,焊錫延伸最大(da)允(yun)許至彎腳。

不合格

1.零件孔內無法目視可見錫或孔內填錫量未達PCB板厚的75%(MI);

2.焊錫超越觸及零件本體(MA)

3.不影(ying)響(xiang)功能之其它焊錫性不良現象(MI);

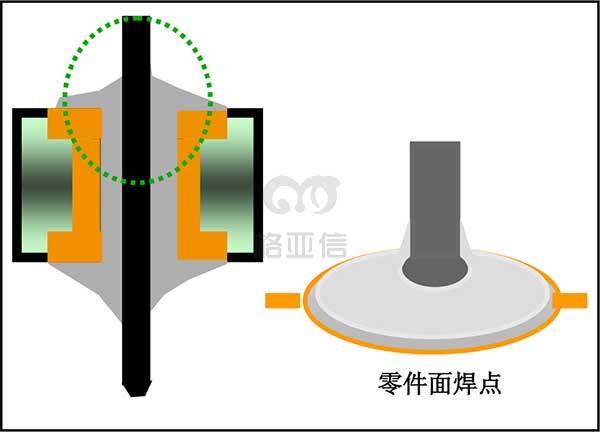

30. 零件面孔填錫與切面焊錫性標準(2)

理想狀況

1.焊錫面需有向外及向上之擴展,且外觀成一均勻弧度;

2.無冷焊現象或其表面光亮;

3.無(wu)過多的(de)助焊劑殘留。

合格

1.焊點上緊臨零件腳的氣孔/針孔只允收一個,且其大小須小于零件腳截面積1/4;

2.焊點未緊臨零件腳的針孔容許兩個(含);

3.任一點(dian)之(zhi)針孔皆不得貫穿過(guo)PCB。

不合格

1.焊點上緊臨零件腳的氣孔大于零件腳截面積1/4或有兩個(含)以上(不管面積大小);(MI)

2.一個焊點有三個(含)以上針孔;(MI)

3.其中一點之針孔貫穿過PCB。(MI)

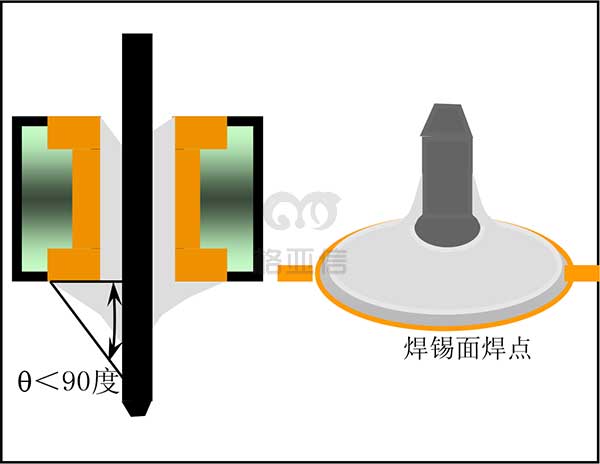

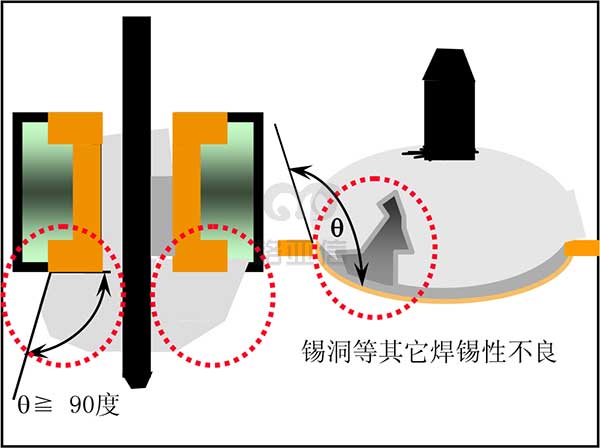

31. 焊錫面焊錫性標準

理想狀況

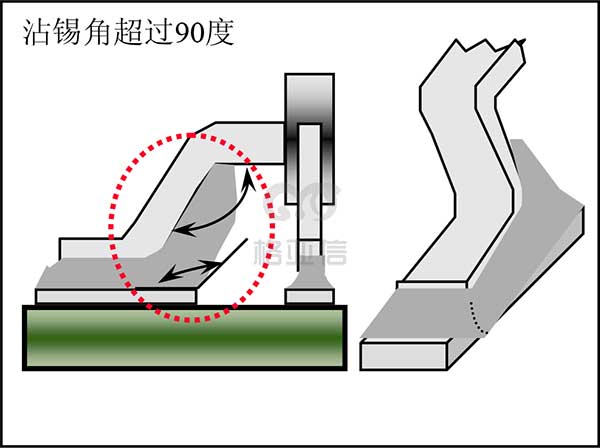

1.沾錫角度<90度;

2.焊錫不超越過錫墊邊緣與觸及零件或PCB板面;

3.未(wei)(wei)使用任何放大工具于(yu)目視距離20cm~30cm未(wei)(wei)見針孔或錫洞。

合格

1.未上零件之空貫穿孔因空焊不良現象;

2.同(tong)一機板焊(han)錫面錫凹(ao)陷(xian)低于(yu)PCB水平面點數≦8點。

不合格

1.沾錫角度q≧90度;

2.焊錫超越過錫墊邊緣與觸及零件或PCB板面,不影響功能;(MI)

3.未(wei)使用任何放大工具于目視距(ju)離20cm~30cm可見針孔或錫洞,不被接受;(MI)

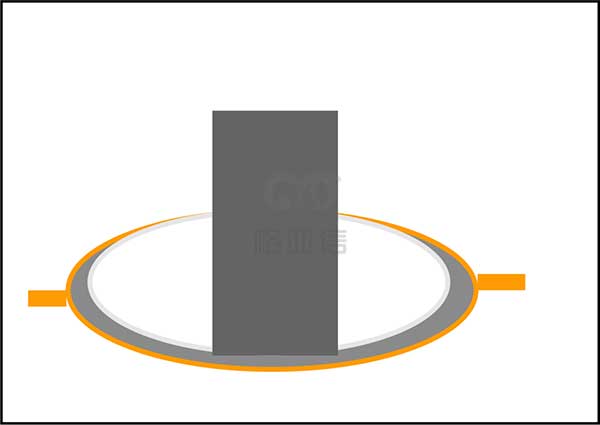

32. 焊錫性問題(空焊、錫珠、錫渣、錫尖)

空焊

焊錫面(mian)零件腳與PCB焊錫不良超(chao)過(guo)焊點之50%以上(超(chao)過(guo)孔環(huan)之半圈)(MA)。

不合格

1.錫珠與錫渣可被剝除者,直徑D或長度L≧5mil;(MA)

2.不易剝除者,直徑D或長(chang)度L≧10mil。(MI)

不合格

1.零件腳目視可及之錫尖或錫絲未修整去除,不影響功能;(MI)

2.錫尖(jian)(修整后(hou))未符(fu)合在零件(jian)腳長度(du)標準(zhun)(L≦2mm)內;(MI)

二、 PCBA外觀檢驗標準相關說明

1. 適用范圍

本標(biao)準通用于本公司生產(chan)(chan)任何產(chan)(chan)品PCBA的(de)(de)外觀(guan)檢(jian)驗(yan)(在無特(te)殊(shu)規定的(de)(de)情況外)。包括(kuo)公司內部生產(chan)(chan)和發外加(jia)工的(de)(de)產(chan)(chan)品。特(te)殊(shu)規定是(shi)指(zhi):因零件的(de)(de)特(te)性(xing),或其它特(te)殊(shu)需求(qiu),PCBA的(de)(de)標(biao)準可(ke)加(jia)以適當修訂(ding),其有效性(xing)應超越通用型的(de)(de)外觀(guan)標(biao)準。

2. 標準說明

a. 理想狀況

此PCBA成品情形(xing)接近(jin)理想(xiang)與完(wan)美之組裝結果。能有良(liang)好(hao)組裝可(ke)靠度,判(pan)定(ding)為理想(xiang)狀況(kuang)。

b. 合格

此PCBA成品情形未符合(he)接近理想狀(zhuang)況,但能維持(chi)組裝可靠度故視為合(he)格狀(zhuang)況,判(pan)定為合(he)格。

c. 不合格

此(ci)PCBA成品(pin)情形未能符(fu)合標準,其有可能影響產(chan)品(pin)之功能性,但(dan)基于外觀因素以維(wei)持本公(gong)司產(chan)品(pin)之競爭(zheng)力,判(pan)定(ding)為不合格。

3. 名詞解釋

a. 沾錫

系(xi)焊錫沾(zhan)覆(fu)于(yu)被(bei)焊物(wu)表(biao)面,沾(zhan)錫角愈小系(xi)表(biao)示焊錫性愈良好。

b. 沾錫角

被焊(han)物表面(mian)與熔(rong)融焊(han)錫(xi)相互接觸(chu)之(zhi)各接線所(suo)包(bao)圍(wei)之(zhi)角(jiao)度(du)(如(ru)附件),一般為液體表面(mian)與其它(ta)被焊(han)體或液體之(zhi)界面(mian),此角(jiao)度(du)愈(yu)小代表焊(han)錫(xi)性愈(yu)好。

c. 不沾錫

被(bei)焊(han)物表面(mian)無法良好附著焊(han)錫,此時沾錫角(jiao)大(da)于(yu)90度。

d. 縮錫

原本(ben)沾(zhan)錫之(zhi)焊錫縮回(hui)。有時會殘留極薄之(zhi)焊錫膜,隨著焊錫回(hui)縮,沾(zhan)錫角(jiao)則增(zeng)大。

e. 焊錫性

熔融焊(han)錫附著(zhu)于被焊(han)物上之表面特性。

【格亞信電子】是專業從事電子產品設計、電子方案開發、電子產品PCBA加工的深圳(zhen)電(dian)(dian)子(zi)方案公司,主要設計電(dian)(dian)子(zi)產品包括工控、汽車、電(dian)(dian)源、通信(xin)、安防、醫療電(dian)(dian)子(zi)產品開(kai)發。

公司核(he)心業務(wu)是(shi)提供(gong)以(yi)工(gong)控電子(zi)、汽車電子(zi)、醫療電子(zi)、安防電子(zi)、消費電子(zi)、通訊電子(zi)、電源電子(zi)等多領(ling)域的電子(zi)產(chan)品設(she)計、方案開發及加(jia)工(gong)生產(chan)的一(yi)站式PCBA服務(wu),為滿足不同客(ke)戶需求可提供(gong)中小(xiao)批量PCBA加(jia)工(gong)。

公司產品涵蓋工業生產設備控(kong)(kong)制設備電子開(kai)發(fa)、汽車MCU電子控(kong)(kong)制系統方(fang)(fang)案(an)設計(ji)、伺服控(kong)(kong)制板PCBA加(jia)(jia)(jia)工、數控(kong)(kong)機床主板PCBA加(jia)(jia)(jia)工,智能家(jia)居(ju)電子研(yan)發(fa)、3D打印機控(kong)(kong)制板PCBA加(jia)(jia)(jia)工等領域。業務流程包(bao)括電子方(fang)(fang)案(an)開(kai)發(fa)設計(ji)、PCB生產、元(yuan)器(qi)件(jian)采購、SMT貼片(pian)加(jia)(jia)(jia)工、樣(yang)機制作調試、PCBA中小批量加(jia)(jia)(jia)工生產、后期(qi)質保(bao)維(wei)護(hu)一站式PCBA加(jia)(jia)(jia)工服務。

http://www.189hi.cn/

作者:PCBA加工

相關方案

- 香蕉視頻下載app:肩頸按摩器開發設計案例09-18

- 香蕉視頻下載app:八層筆記本顯卡PCBA加工03-30

- 香蕉視頻下載app:手機無線充電方案設計07-10

- 香蕉視頻下載app:通訊電子PCBA加工案例三04-01

- 香蕉視頻下載app:高精密度十層板手機板PCB設計06-26

- 香蕉視頻下載app:機器人障礙檢測控制板電子設計05-11

- 香蕉視頻下載app:WIFI安防產品電路板PCBA加工03-30

- 香蕉視頻下載app:激光噴碼機控制板設計開發方案09-21

- 香蕉視頻下載app:自動卷發器設計案例09-12

- 香蕉視頻下載app:印刷設備主板PCBA加工09-20

相關技術

- 香蕉視頻下載app:中國制造不能只有工業4.0 更需要呼10-14

- 香蕉視頻下載app:PCB基板材料常用有哪些?PCB板材分05-26

- 香蕉視頻下載app:電子產品三防設計的技術措施05-26

- 香蕉視頻下載app:電子產品開發線路板散熱設計基材05-26

- 香蕉視頻下載app:控制板系統方案開發的抗干擾設計05-26

- 香蕉視頻下載app:SMT錫膏印刷機詳解03-08

- 香蕉視頻下載app:三大趨勢刺激機器人產業強勢崛起10-14

- 香蕉視頻下載app:無線紅外溫度傳感器設計方案探索07-18

- 香蕉視頻下載app:電阻有哪些類別,不同類型的電阻10-14

- 香蕉視頻下載app:汽車氣制動閥類綜合性能電子檢測05-26